Attrezzatura ausiliaria termoformante

Quale apparecchiatura ausiliaria è essenziale durante il processo di termoformamento?

Nel settore manifatturiero, il termoformio è un'importante tecnologia di stampaggio in plastica che riscalda i fogli di plastica al loro punto di ammorbidimento e quindi forma la forma desiderata su uno stampo. Per garantire il regolare progresso del processo di termoforming e la qualità e la precisione del prodotto finale, è essenziale una serie di apparecchiature ausiliarie.

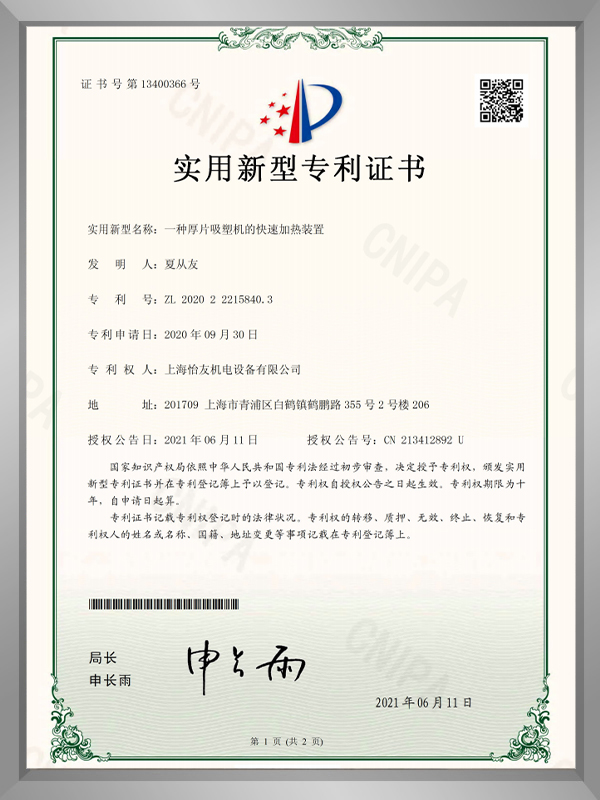

1. Attrezzatura di riscaldamento

L'attrezzatura di riscaldamento è al centro del processo di termoformamento e viene utilizzata per riscaldare il foglio di plastica al punto di ammorbidimento appropriato. Questi dispositivi di solito assumono la forma di riscaldatori a infrarossi o forni a circolazione dell'aria calda. Il riscaldatore a infrarossi agisce direttamente sul foglio di plastica irradiando calore per ottenere un rapido riscaldamento; Mentre il forno a circolazione dell'aria calda utilizza la circolazione dell'aria calda per riscaldare uniformemente il foglio. La scelta delle apparecchiature di riscaldamento dipende dal tipo di materiale plastico, dal suo spessore e dalla velocità di riscaldamento richiesti e dall'uniformità.

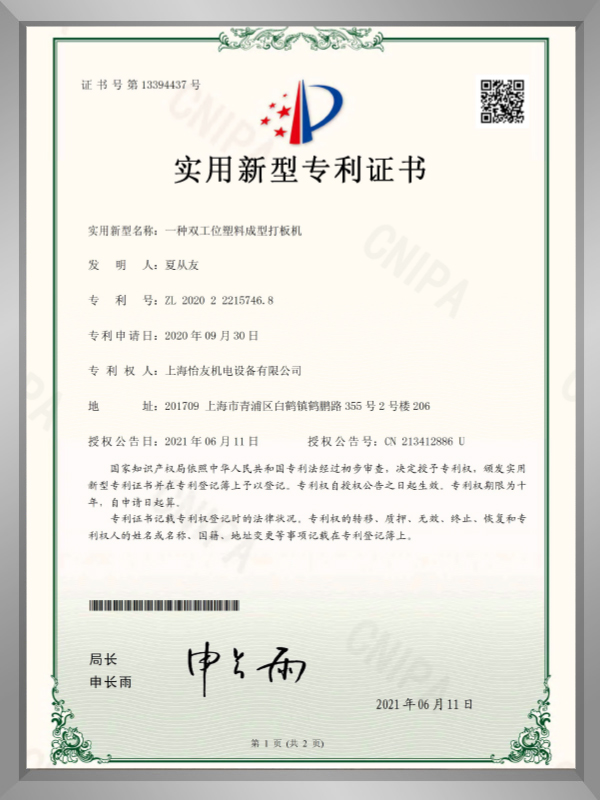

2. Mumo

Lo stampo è un altro componente chiave nel processo di termoforming, determinando la forma e le dimensioni del prodotto finale. Gli stampi sono generalmente realizzati in metallo, che ha un'elevata stabilità termica e resistenza meccanica. Secondo le diverse esigenze del prodotto, lo stampo può essere progettato in varie forme e strutture complesse. Durante il processo di termoformio, lo stampo deve adattarsi accuratamente al foglio di plastica riscaldato per garantire l'accuratezza e la consistenza della forma del prodotto.

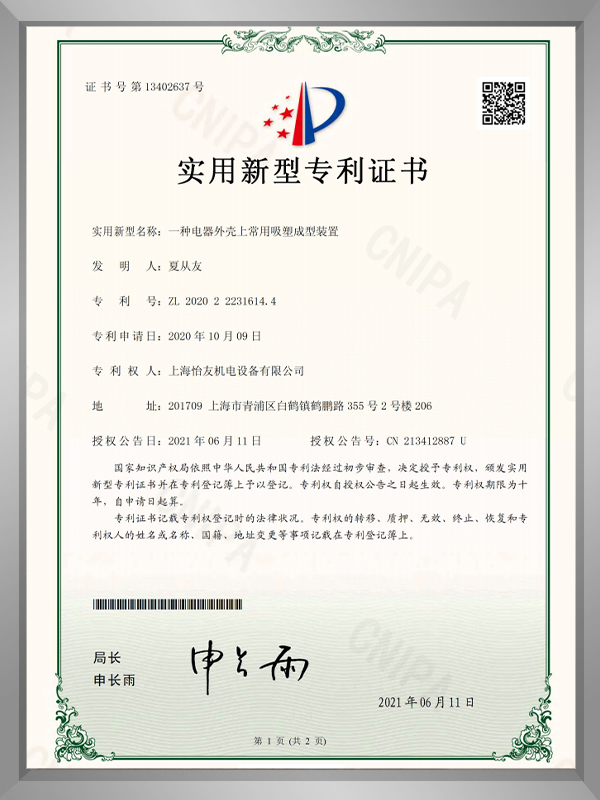

3. Sistema di aspirazione e pressione dell'aria

I sistemi di aspirazione e pressione dell'aria svolgono un ruolo vitale nel processo di termoformio. La funzione principale del sistema a vuoto è quella di aderire strettamente il foglio di plastica alla superficie dello stampo attraverso la forza di adsorbimento dopo che si ammorbidisce, formando così la forma desiderata. Durante il processo di termoformio del vuoto, quando lo stampo è chiuso e riscaldato a una certa temperatura, la pompa del vuoto inizia a funzionare ed evacua l'aria nello stampo attraverso i piccoli fori o spazi vuoti nello stampo, formando così una pressione negativa all'interno dello stampo. Questa pressione negativa consente al foglio di plastica di aderire da vicino alla superficie dello stampo per formare la forma desiderata sotto l'azione della pressione atmosferica esterna. Il sistema a vuoto garantisce l'adattamento senza divario tra il foglio di plastica e lo stampo, evitando la generazione di bolle e rughe, migliorando così la qualità e l'aspetto del prodotto. Il sistema di pressione dell'aria svolge il ruolo di forzare il foglio di plastica riscaldato e ammorbidito per riempire la cavità dello stampo. Nel processo di termoforming pneumatico, quando il foglio di plastica viene riscaldato al punto di ammorbidimento, viene introdotto il gas ad alta pressione nello stampo. Questi gas ad alta pressione passano attraverso la cavità dello stampo ed esercitano una pressione uniforme sul foglio di plastica, consentendo di riempire ogni angolo dello stampo. Controllando con precisione le dimensioni e la distribuzione della pressione dell'aria, è possibile garantire che il foglio di plastica sia premuto uniformemente all'interno dello stampo, ottenendo così prodotti con forme e dimensioni precise. I sistemi di aspirazione e pressione dell'aria si completano a vicenda durante il processo di termoformio, ognuno dei quali gioca un ruolo unico. Il sistema a vuoto garantisce una vestibilità stretta del foglio di plastica allo stampo, mentre il sistema di pressione dell'aria applica la pressione per riempire lo stampo con il foglio di plastica. Insieme, questi due sistemi garantiscono un processo di termoformamento regolare e una qualità e una precisione di alta qualità del prodotto finale.

4. Sistema di raffreddamento

Il sistema di raffreddamento è un'altra parte importante del processo di termoforming. Dopo che il foglio di plastica è montato sullo stampo e si è formato in una forma, deve essere raffreddato rapidamente per impostare la forma. Il sistema di raffreddamento di solito utilizza il raffreddamento dell'acqua o il raffreddamento dell'aria per ridurre rapidamente la temperatura dello stampo e del foglio circolando il mezzo di raffreddamento. La velocità di raffreddamento e l'uniformità sono fondamentali per prevenire la deformazione del prodotto e il mantenimento della stabilità dimensionale.

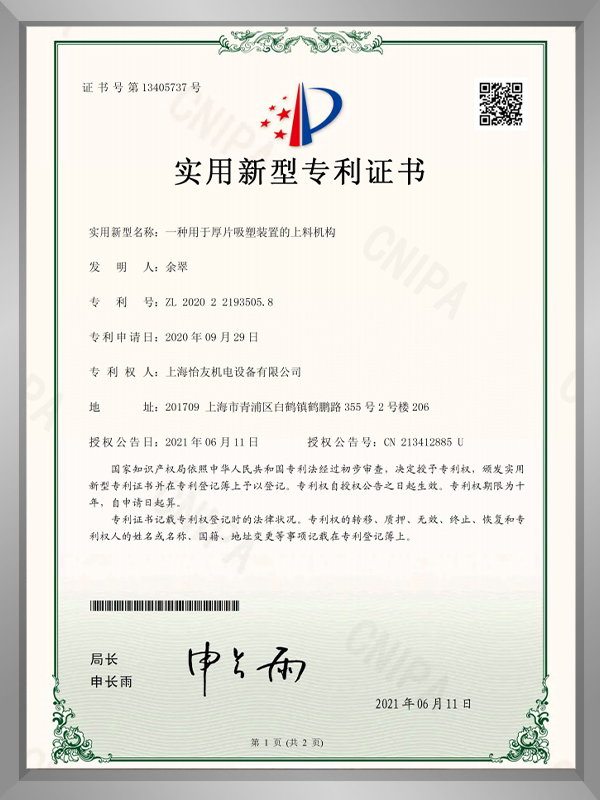

5. Sistema automatizzato di trasmissione e posizionamento

I sistemi di trasporto e posizionamento automatizzati sono attrezzature chiave per automatizzare il processo di termoformio. Questi sistemi includono cinture di trasporto, bracci robotici e dispositivi di posizionamento, che possono trasferire automaticamente fogli di plastica riscaldati sullo stampo, eseguire posizionamento e laminazione accurati e rimuovere automaticamente il prodotto dopo il raffreddamento. Ciò migliora notevolmente l'efficienza della produzione, riduce i costi del lavoro e riduce anche gli errori causati dalle operazioni umane.

6. Sistema di controllo e controllo di qualità

Per garantire la qualità e la coerenza del prodotto, il processo di termoforming deve anche essere dotato di sistemi di ispezione e controllo di qualità. Questi sistemi includono sistemi di ispezione visiva, strumenti di misurazione dimensionale e apparecchiature di test di proprietà meccanica, ecc., Che possono condurre ispezioni complete e valutazione dei prodotti. Monitorando e regolando i parametri di produzione in tempo reale, i potenziali problemi possono essere scoperti e risolti in tempo per garantire la stabilità e l'affidabilità della qualità del prodotto.

Esistono molti tipi di apparecchiature ausiliarie nel processo di termoforming con diverse funzioni. Svolgono un ruolo indispensabile nel garantire il regolare progresso del processo di produzione e la stabilità della qualità del prodotto. Con il continuo avanzamento della tecnologia e la continua espansione delle applicazioni, queste apparecchiature ausiliarie saranno inoltre aggiornate e ottimizzate per fornire un forte supporto per lo sviluppo dell'industria del termoforming.